В этом видео мы поговорим о самодиагностике состояния Производственных Систем. В наше время, где производственные системы становятся все более сложными и взаимосвязанными, традиционные методы их диагностики порой не могут предоставить нас с полным и ясным пониманием их текущего состояния. Мы рассмотрим, почему это так и как мы можем использовать простую диагностику для оценки стратегии Производственных Систем, чтобы получить более четкую и объективную картину.

https://youtu.be/DqyTID1_3Nk

В современном мире непрерывное улучшение производственных процессов является критически важным для поддержания конкурентоспособности и повышения эффективности. Одним из самых мощных инструментов для достижения этих целей является самодиагностика производственных систем. Этот подход позволяет предприятиям самостоятельно оценивать и оптимизировать свои процессы, используя различные методики и инструменты.

Содержание

Основные подходы к самодиагностике

Самодиагностика производственных систем включает в себя несколько ключевых элементов, каждый из которых способствует созданию более прозрачной и эффективной производственной среды.

- Стандартизация и визуализация: Один из главных аспектов самодиагностики — это стандартизация и визуализация процессов. Это позволяет создать прозрачную и структурированную систему, где все сотрудники понимают свои обязанности и могут быстро адаптироваться к изменениям. Визуальные инструменты, такие как диаграммы и графики, помогают лучше понять и контролировать процессы.

- 5S: Система управления рабочим местом и производственной средой. Этот метод включает пять этапов: сортировка, систематизация, содержание в чистоте, стандартизация и совершенствование. Он помогает поддерживать порядок на рабочем месте, что ведет к повышению эффективности и снижению количества ошибок.

- Решение проблем: Включение методов и инструментов для идентификации и устранения проблем. Это может быть использование таких техник, как анализ причин и следствий, метод «пяти почему» и другие инструменты, которые помогают быстро находить и устранять коренные причины проблем.

- Стандарты менеджмента: Установление четких правил и процедур для эффективного управления. Это включает в себя разработку и внедрение стандартов, таких как ISO, которые помогают поддерживать высокий уровень качества и безопасности на производстве.

Проверка стратегии производственной системы

Для успешной самодиагностики необходимо провести аудит стратегии производственной системы (ПС). Это позволяет выявить сильные и слабые стороны текущих процессов и наметить пути для их улучшения.

- Наличие стратегических КПЭ: Первый шаг — проверка наличия стратегических ключевых показателей эффективности (КПЭ). Если их нет, то первоочередная задача — разработать такие КПЭ.

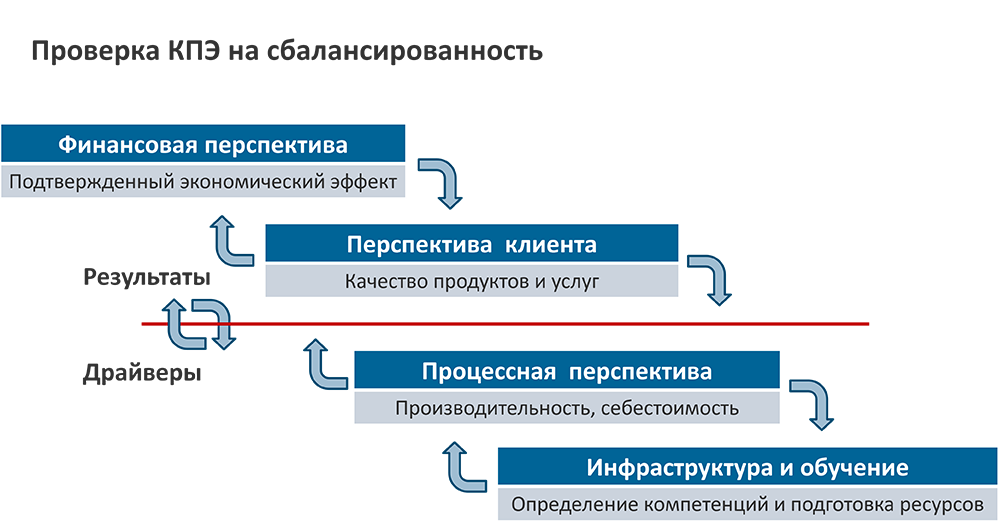

- Сбалансированность КПЭ: Оценка сбалансированности КПЭ, чтобы они охватывали все ключевые аспекты бизнеса. Это включает финансовую перспективу, перспективу клиента, процессную перспективу и перспективу инфраструктуры и обучения.

- СМАРТ-цели для КПЭ: Постановка конкретных, измеримых, достижимых, релевантных и ограниченных по времени целей. Это помогает обеспечить ясность и направленность работы всех сотрудников.

Сбалансированность показателей для управления эффективностью

Сбалансированность показателей (КПЭ) — это ключ к успешному управлению эффективностью производственной системы. Она подразумевает учет и сочетание различных аспектов деятельности предприятия для достижения общего успеха организации. На практике большинство показателей для производственных систем схожи, но их приоритетность и методы измерения могут отличаться.

Основные аспекты сбалансированных КПЭ

- Финансовая перспектива:Оценка экономической выгоды от проводимых мероприятий.

Финансовые показатели помогают определить, насколько эффективно производственная система использует ресурсы и какие финансовые результаты приносит. - Перспектива клиента:Ключевое внимание уделяется качеству продукции и удовлетворенности клиентов. Важным показателем является доля премиальных товаров в ассортименте, что отражает уровень удовлетворенности и лояльности клиентов.

- Процессная перспектива: Основной акцент делается на улучшении производительности, оптимизации затрат и поиске косвенных экономий. Эти показатели помогают выявлять узкие места в процессах и находить возможности для их улучшения, что в конечном итоге ведет к повышению общей эффективности производственной системы.

- Инфраструктура и обучение:Важным является определение и развитие ключевых компетенций в соответствии со стратегией производственной системы. Инвестиции в обучение и развитие сотрудников способствуют созданию более компетентной и мотивированной рабочей силы, что положительно сказывается на результатах работы компании.

Проверка целей ПС по сбалансированным КПЭ на СМАРТ-критерии

Конкретность, Измеримость (С, М и Т)

Цели должны быть четко определены и измеримы. Если они таковыми не являются, это может указывать на отсутствие серьезности или желания со стороны производственной системы (ПС) ставить перед собой измеримые задачи. Неопределенные цели могут стать причиной недопонимания между ПС и бизнесом и привести к нежелательным последствиям. Четкость и измеримость целей помогают избежать двусмысленности и обеспечивают ясное направление для всех участников процесса.

Агрессивность и достижимость (A)

Цели должны быть амбициозными, но достижимыми. Если ПС устанавливает недостижимые цели, это может быть вызвано непониманием реальных возможностей. Чтобы корректно установить границы достижимости, необходимо работать над выявлением и использованием потенциала ПС. Для вашей информации, компания BMGI разработала цифровые методы для выявления потенциала по совокупности всех процессов, которые мы осветим в наших последующих видео. Это поможет установить амбициозные, но реалистичные цели, которые будут мотивировать команду и способствовать росту производительности.

Релевантность (Р)

Цели ПС должны соответствовать общим целям компании. Нерелевантные цели, которые служат лишь интересам ПС, не приносят пользы компании в целом. Если ПС не может влиять на определенные ключевые показатели эффективности (КПЭ), такие как объемы продаж или цены, следует пересмотреть выбор таких КПЭ и сконцентрироваться на тех, которые могут быть напрямую улучшены мероприятиями ПС. Релевантные цели обеспечивают согласованность действий ПС с общей стратегией компании, что способствует достижению долгосрочных успехов.

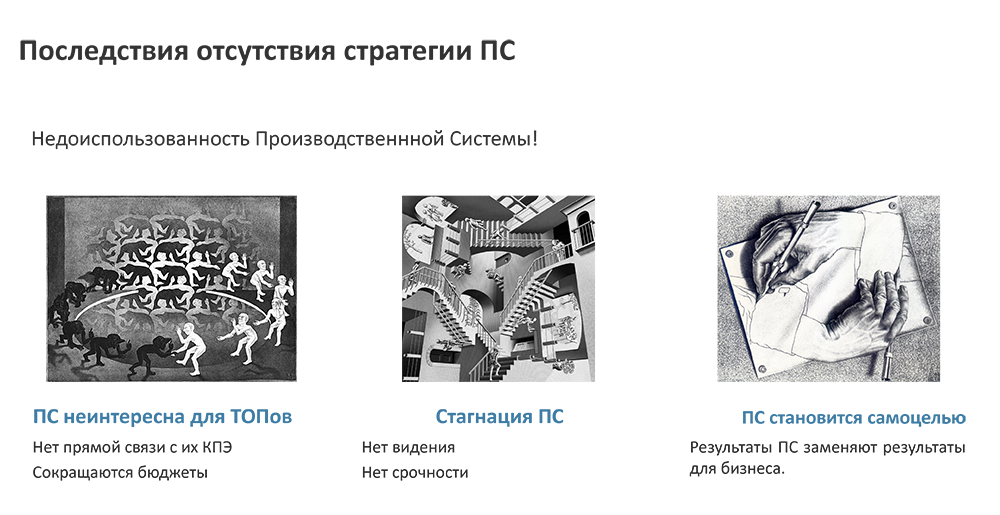

Последствия отсутствия стратегии

Значение стратегии для Производственной Системы (ПС)

В современном мире стратегия для Производственной Системы (ПС) играет ключевую роль в ее успешном функционировании и развитии. Однако, когда стратегия отсутствует или не проработана, возникают серьезные последствия.

1. Утрата интереса к ПС со стороны руководящего состава:

- Отсутствие прямого взаимодействия ПС с ключевыми показателями эффективности.

- Усталость и разочарование в системе.

- Несоответствие используемых инструментов реальным бизнес-целям.

- Неясность результатов работы ПС для бизнеса в целом.

В итоге это приводит к сокращению бюджетов на поддержку и развитие ПС.

2. Потеря темпа роста и развития ПС:

- ПС становится статичной и не адаптируется к изменяющимся условиям рынка.

- Не интегрируются новые методики и технологии.

Это ставит под угрозу конкурентоспособность всего бизнеса.

3. Превращение ПС в самоцель:

- Вместо того чтобы служить бизнесу, ПС начинает замещать его.

- Отвлекается внимание от главных бизнес-задач и целей.

Заключение

Аудит стратегии Производственной Системы (ПС) — это не просто формальность, а ключевой и простой инструмент. Он помогает не только оценить текущее состояние ПС, но и выявить потенциальные моменты для прорывного улучшения её работы и результатов. Проведение регулярного аудита позволяет выявить слабые места и принять меры для их устранения, что ведет к повышению эффективности, конкурентоспособности и устойчивому развитию компании.